Influente

Elemente de aliere

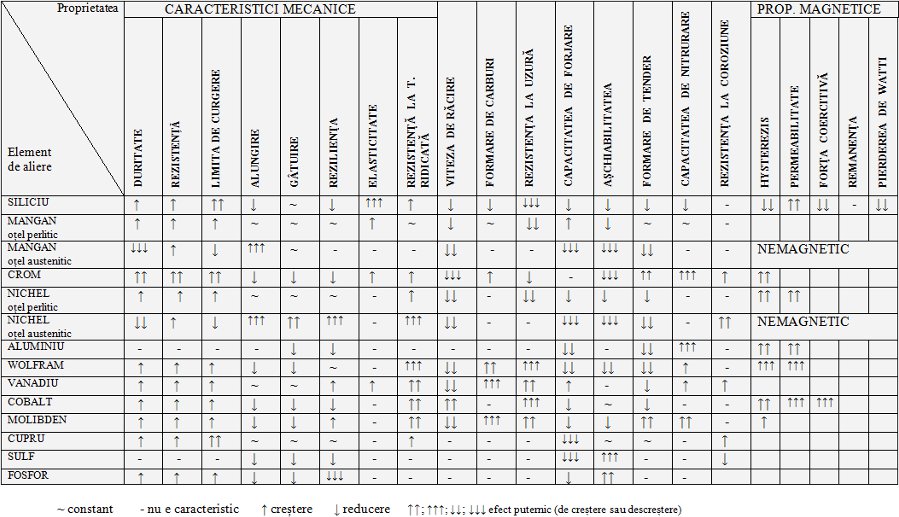

Influenta elementelor de aliere asupra propietatilor otelurilor

Aluminiul (Al) – punctul de topire = 658oC. Este agentul cel mai puternic, frecvent folosit la dezoxidare. Are un efect extrem de favorabil asupra rezistenței la îmbătrânire. Adăugarea în proporții mici ajută la formarea unei structuri cu granulație fină. Formează nitruri foarte dure împreună cu azotul și este de regulă element de aliere pentru oțelurile de nitrurare și pentru oțelurile aliate feritice rezistente la temperaturi ridicate.

Arseniul (As) – punctul de topire = 817oC (sub presiune). Micșorează domeniul γ și este un element nedorit în oțel deoarece are o puternică tendință de segregare, în mod similar cu P. Crește fragilitatea la revenire, reduce mult tenacitatea și micșorează sudabilitatea.

Borul (B) – punctul de topire = 2300oC. Se folosește ca element de aliere pentru organele de asamblare, pentru elemente de control și pentru ecranele din centralele atomice. Adăugat în procente mici în oțel, acesta îmbunătățește sensibil calibilitatea și rezistența oțelului.

Carbonul (C) – punctul de topire = 3540oC. Este cel mai important element de aliere și are cea mai mare influență asupra comportării oțelurilor. Pe lângă carbon, oricare oțel nealiat va conține Si, Mn, P și S care apar neintenționat în timpul elaborării. La creșterea conținutului de C, crește rezistența și calibilitatea oțelului, dar scade ductibilitatea, forjabilitatea și prelucrabilitatea.

Calciu (Ca) – punctul de topire = 850oC. Se folosește împreună cu siliciu sub forma de Si-Ca pentru dezoxidare.

Cobaltul (Co) – punctul de topire = 1492oC. Nu formează carburi. Cobaltul oprește creșterea grăunților la temperaturi ridicate și îmbunătățește substanțial rezistența la temperaturi ridicate, de aceea s-a folosit frecvent ca element de aliere la oțelurile rapide, la oțelurile pentru scule, pentru deformare la cald, la materiale cu rezistență la fluaj. În cantități mari crește remanența, intensitatea câmpului coercitiv și conductivitatea termică. Sub influența radiației neutre se formează izotopul radioactiv de Co, motiv pentru care cobaltul este element indezirabil la reactorul atomic.

Cromul (Cr) – punctul de topire = 1920oC. Cromul, prin reducerea vitezei critice de răcire necesară pentru formarea martensitei, crește calibilitatea. Tenacitatea e totuși redusă în timp ce ductibilitatea este puțin afectată prin creșterea conținutului de crom. Rezistența la tracțiune crește cu 80-100 N/mm2 pentru 1%Cr. Cromul este agent de formare a carburilor. În procent de peste 12% crește rezistența la coroziune.

Cuprul (Cu) – punctul de topire = 1084oC, se adaugă doar la câteva aliaje de oțel. Are o influență nefavorabilă în procesele de deformare plastică la cald (provoacă fisuri, crăpături). Este, în general, un element nedorit. La oțelurile aliate cu cupru, acesta imbunătățește rezistența la intemperii; la oțelurile înalt aliate un conținut de Cu ˃1% îmbunătățește rezistența la acizi.

Hidrogenul (H) – punctul de topire = -262oC – este un parazit în oțel deoarece cauzează fragilități prin reducerea ductibilității și gâtuirii fără creșterea limitei de curgere și rezistenței de rupere la tracțiune. Hidrogenul provoacă apariția “fulgilor” și duce la apariția șirurilor de incluziuni de zgură.

Manganul (Mn) – punctul de topire = 1221oC, dezoxidează. Se combină cu sulful pentru a forma sulfura de mangan, reducând astfel efectul nedorit al sulfurii de fier (foarte important pentru oțeluri pentru automate). Reduce riscul fragilității la roșu (în timpul forjării). Limita de curgere și rezistența oțelurilor cresc prin adăugarea manganului și în plus afectează favorabil forjabilitatea și sudabilitatea.

Oțelurile cu Mn ˃ 12% sunt foarte rezistente la uzură. Oțelurile cu ≥18% rămân magnetizabile chiar după deformarea la rece și se folosesc ca oțeluri speciale la to ˂ 0oC.

Molibdenul (Mo) – punctul de topire = 2622oC, se adaugă de obicei împreună cu alte elemente, reducând viteza critică de răcire îmbunătățește calibilitatea. Molibdenul reduce semnificativ fragilitatea de revenire. Crește rezistența la tracțiune și reduce fragilitatrea. Caracteristicile de prelucrare prin așchiere la oțelul rapid sunt îmbunătățite. Crește rezistența la coroziune și de aceea se folosesc frecvent la oțelurile aliate cu conținut mare de crom și cele austenitice cu CrNi.

Azotul (N) – punctul de topire = -210oC. Datorită faptului că reduce tenacitatea prin procesele de precipitare, cauzează predispoziția la îmbătrânire și la fragilitate la albastru, precum și de apariție a fisurilor intercristaline la eforturi pentru oțeluri nealiate și slab aliate. Ca element de aliere extinde faza γ și stabilizează structura austenitică. La oțelurile austenitice crește rezistența și mai presus de toate limita de curgere plus caracteristicile mecanice la to mari. Ca urmare a nitrurării, azotul permite obținerea unei durități mari în suprafață.

Niobiul (Nb) sau Columbiul (Cb) – punctul de topire = 2468oC și Tantalul (Ta) – punctul de topire = 3030oC. Aceste elemente apar împreună, aproape exclusiv și sunt foarte greu de separat unul de altul așa încât, de obicei se folosesc împreună. Sunt folosiți ca stabilizatori ai oțelurilor rezistente chimic. Niobiul se folosește la oțelurile austenitice pentru cazane.

Nichelul (Ni) – punctul de topire = 1453oC. La oțelurile de construcții crește tenacitatea chiar și la temperaturi scăzute și de aceea se folosește pentru creșterea tenacității oțelurilor de cementare și a celor ce funcționează la t ˂ 0oC. Toate punctele de transformare sunt coborâte de către nichel. Oțelurile austenitice au o rezistență mare la temperaturi ridicate.

Oxigenul (O) – punctul de topire = -218,7oC. Este un element nedorit în oțel. Oxigenul scade tenacitatea și crește tendința de fragilitate la îmbătrânire, fragilitate la roșu.

Fosforul (P) – punctul de topire = 44oC. Este element nedorit, deoarece produce segregarea primară pronunțată la solidificarea topiturii și este posibilă segregarea secundară în stare solidă datorită restrângerii pronunțate a fazei γ. Întrucât cu greu este posibil să se obțină o distribuție omogenă a fosforului, trebuie ca acesta să fie limitat la 0,030 – 0,050%. Chiar și în cantități mici, fosforul crește pasivitatea la fragilitatea de revenire. Fragilitatea crește odată cu creșterea conținutului de carbon.

Plumbul (Pb) – punctul de topire = 327,4oC. Se adaugă la oțelurile pentru automate în proporție de 0,20 – 0,50% deoarece îmbunătățește prelucrabilitatea prin așchiere. Datorită toxicității ridicate în prezent e puțin utilizat.

Sulful (S) – punctul de topire = 2622oC. Produce cea mai pronunțată segregare în oțelurile aliate. Sulfura de fier duce la fragilitate la roșu ori la cald deoarece sulfurile eutectice cu punctul de topire scăzut înconjoară grăunții din rețeaua cristalină, astfel încât se stabilește coroziunea foarte mică a grăunților. Tenacitatea în direcție transversală e redusă semnificativ. Sulful se adaugă intenționat la oțelurile pentru automate (până la 0,40%). Sulful crește posibilitatea de fisurare la sudură.

Siliciul (Si) – punctul de topire = 1414oC, se află în toate oțelurile la fel ca și manganul. Siliciul este un metaloid dezoxidant, promovează precipitarea grafitului și limitează mult faza γ, crește rezistența și rezistența la uzură. Crește semnificativ limita de elasticitate fiind un element de aliere util pentru oțelurile de arc și la oțelurile rezistente la temperaturi ridicate (în acest caz conținutul de siliciu e limitat datorită scăderii deformabilității la cald și la rece). Pe baza reducerii semnificative a conductivității electrice, a intensității câmpului coercitiv și a pierderilor reduse de energie, siliciul se folosește la oțelurile pentru tabla utilizată în industria electrotehnică de calitate.

Staniul (Sn) – punctul de topire = 231,8oC. Este nedorit în oțel deoarece penetrează de-a lungul limitei de grăunți și duce la fisurarea și la fragilitate la sudură. Tinde să provoace o segregare pronunțată.

Titanul (Ti) – punctul de topire = 1727oC. Pe baza afinității puternice pentru O, N, S și C oferă o dezoxidare pronunțată, o denitrurare și o îmbinare a sulfului și o acțiune pronunțată de formare a carburilor. E folosit la oțelurile inox ca agent de formare a carburilor pentru stabilizarea împotriva coroziunii intercristaline, de asemeni are caracteristici de rafinare a grăunților.

Vanadiul (V) – punctul de topire = 1726oC. Rafinează grăunții primari (structura de turnare). Este un agent puternic de formare a carburilor asigurând astfel creșterea rezistenței la uzură și rezistența la temperaturi ridicate. Se folosește ca element de aliere la oțelurile rapide, oțeluri pentru scule de deformare la cald și la cele rezistente la fluaj. Vanadiul rafinează grăunții și înhibă călirea în aer, ca urmare a formării de carburi, îmbunătățește sudabilitatea oțelurilor pentru tratament termic.

Wolframul (W) – punctul de topire = 3380oC. Formează carburi foarte dure. Wolframul previne creșterea grăunților, crește rezistența și rezistența la uzură la temperaturi înalte precum și capacitatea de prelucrare. Se folosește la oțelurile rapide și la cele de scule pentru deformare la cald și ultradure. Crește semnificativ intensitatea câmpului coercitiv, fiind astfel un element de aliere pentru oțelurile permanent magnetice.

Zirconiul (Zr) – punctul de topire = 1860oC. Este un aliment de aliere pentru dezoxidare, denitrurare și desulfurizare. Adăugarea de zirconium până la dezoxidarea completă a oțelurilor pentru prelucrarea pe mașini automate are un efect favorabil asupra formării de sulfuri prevenind astfel fragilitatea la roșu. El crește durata de viață a materialelor conducătoare de căldură și produce limitarea fazei gama.